Zerstörungsfreie Partikelsaugextraktion nach VDA 19.1

Trocken, materialschonend, normgerecht – für reproduzierbare Sauberkeitsprüfungen direkt am Bauteil oder im Prozess.

Die Partikelextraktion erfolgt durch Absaugung trocken anhaftender Partikel von Bauteiloberflächen oder aus spezifischen Kontrollbereichen. Hierzu werden die Partikel mittels einer Saugdüse, Bürstendüse oder Flächendüse von der Oberfläche gelöst und abgesaugt. Anschließend werden sie gezielt gesammelt bzw. auf Probenträger wie Laborflasche, Analysefilter oder Partikelfalle abgeschieden.

In der Welt der technischen Sauberkeit ist die Nassextraktion seit Jahren der aktuelle Stand der Technik. Allerdings sind Bauteile, die durch Vollsaugen, Auflösung etc. im Kontakt mit flüssigen Medien beschädigt werden können, mit der Nassextraktion nur bedingt prüfbar. Auch die bisherige „Luftextraktion” durch Abblasen in einem geschlossenen Kabinett stößt mit dem stark veränderten Bauteilspektrum in Verbindung mit der E-Mobilität inzwischen an ihre Grenzen. Große und unhandliche Bauteile, wie beispielsweise Batteriewannen, können in einem geschlossenen Kabinett nicht mehr extrahiert werden. Auch die Forderung nach Prüfmethoden direkt im Prozessumfeld kann mit den etablierten Methoden nicht erfüllt werden.

CleanControlling hat daher vor einiger Zeit das Verfahren der Saugextraktion entwickelt. Dieses wurde in der neuen Ausgabe der VDA 19.1 von 2025 als (Bürst-)Saugextraktion aufgenommen. Diese Methode stellt eine Variante der „Trockenextraktion” dar und ist in der neuen VDA 19.1 hinsichtlich der Prüfparameter, der Qualifizierung der Prüfung bis hin zur lichtoptischen Analyse umfassend beschrieben. Die Saugextraktion zeichnet sich insbesondere durch ihre Unabhängigkeit von geschlossenen Prüfräumen und ihren mobilen Einsatz aus.

Vorteile der Saugextraktion

- Zerstörungsfreie Prüfung (Luft / ESD-Schutz) ermöglicht die Weiterverwendung des Bauteils nach der Prüfung

- Ortsunabhängige Anwendung für das Partikelmonitoring in der Linie

- Einfache Prüfung großflächiger Bauteile durch das flexible Prüfsystem

- Selektive Prüfung ohne Maskierung von Bereichen möglich

- Anwendungsnahe Prüfung von Bauteilen, die nicht mit flüssigen Medien beaufschlagt werden dürfen

- Reduzierte Betriebs- und Logistikkosten bei Bauteilprüfungen im Prozessumfeld und Wegfall von flüssigen Extraktionsmedien

Effektivität der Saugextraktion

Indirekte Prüfung

Die Bestimmung von im Wesentlichen aus dem Herstellungsprozess resultierenden Partikelverunreinigungen erfolgt durch eine indirekte Prüfung. Vor der mikroskopischen Auswertung durch Vermessung, Zählung und Typisierung der Partikel, werden diese durch einen Probenahmeschritt vom Bauteil extrahiert. Diese Extraktion erfolgt mit flüssigem oder trockenem Medium.

Zu den wesentlichen Extraktionsverfahren gehören

Spritzen

Abblasen

Absaugen

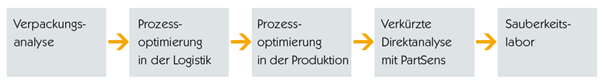

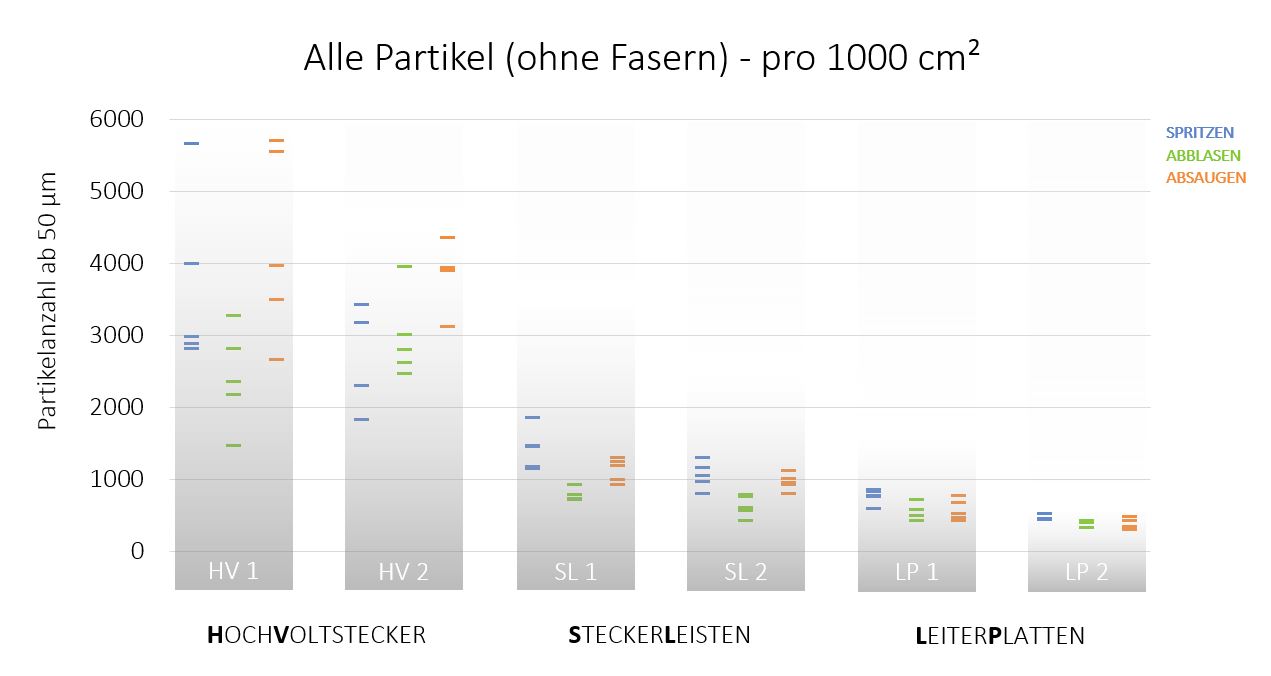

Für die Untersuchung der Effektivität dieser drei Extraktionsverfahren wurde in 2021 durch eine Arbeitsgruppe des ZVEI e.V. (Verband der Elektro- und Digitalindustrie) eine umfassende Studie mit groß angelegter Testreihe mit verschiedenen elektrischen und elektronischen Baugruppen durchgeführt. Es wurden mehrere Bauteile von HV-Steckverbindern, Steckerleisten und Leiterplatten aus der gleichen Produktionschargen entnommen und mit diesen drei Extraktionsverfahren geprüft und analysiert. Der Fokus lag hierbei auf der Gesamtpartikelanzahl aus mehreren Einzelanalysen und der Streuungsbreite untereinander.

Die Bewertung zeigte, dass die größten metallischen Partikel von allen drei untersuchten Methoden zuverlässig extrahiert werden. Die Ergebnisse zeigen auch, dass Bauteile gleicher Charge zwar eine große Streuung besitzen, diese aber hinreichend einer Normalverteilung folgt, um daraus Mittelwerte und Standardabweichungen ableiten zu können.

Statistische Bewertung der Effektivität

Die statistische Auswertung zeigt, dass die Verfahren miteinander vergleichbar sind.

Tendenziell ergibt sich zwischen

- Abblasen und Spritzen eine Korrelation von 88 – 96 % und mittlere rel. Abweichung von -24%

- Absaugen und Abblasen eine Korrelation von 97 – 99 % und mittlere rel. Abweichung von+34%

- Absaugen und Spritzen eine Korrelation von 96 – 98 % und mittlere rel. Abweichung von -1%.

Fazit der Studie

Alle Extraktionsverfahren sind für die Bestimmung der Oberflächensauberkeit von elektronischen Bauteilen geeignet und vergleichbar. Zum einen aufgrund der zuverlässigen Extraktion der größten Partikel und zum anderen aufgrund der guten Korrelation zwischen den Verfahren.

Saugextraktion in Aktion - Applikations Videos

Detaillierte Applikations-Videos über den Aufbau, Blindwert, die verschiedenen Verwendungsarten bis hin zur Reinigung des Partikel-Saugextraktionssystem C|PS² finden Sie hier:

Newsletter Anmeldung