Fasern - Auslegung der Fertigungsumgebung

Die Fertigung von funktionalen Automobil-Komponenten erfordert definierte und überwachte Bauteil- und Montagesauberkeit, um die Qualität und Zuverlässigkeit der Produkte sicherzustellen. Eine der Herausforderungen in diesem Bereich, die zunehmend an Bedeutung gewinnt, sind Fasern, die in Fertigungsumgebungen allgegenwärtig sind. In diesem Whitepaper werden die wichtigsten Aspekte der Auslegung der Fertigungsumgebung beleuchtet, um Kontaminationen mit Fasern zu vermeiden oder zumindest kontrolliert zu reduzieren.

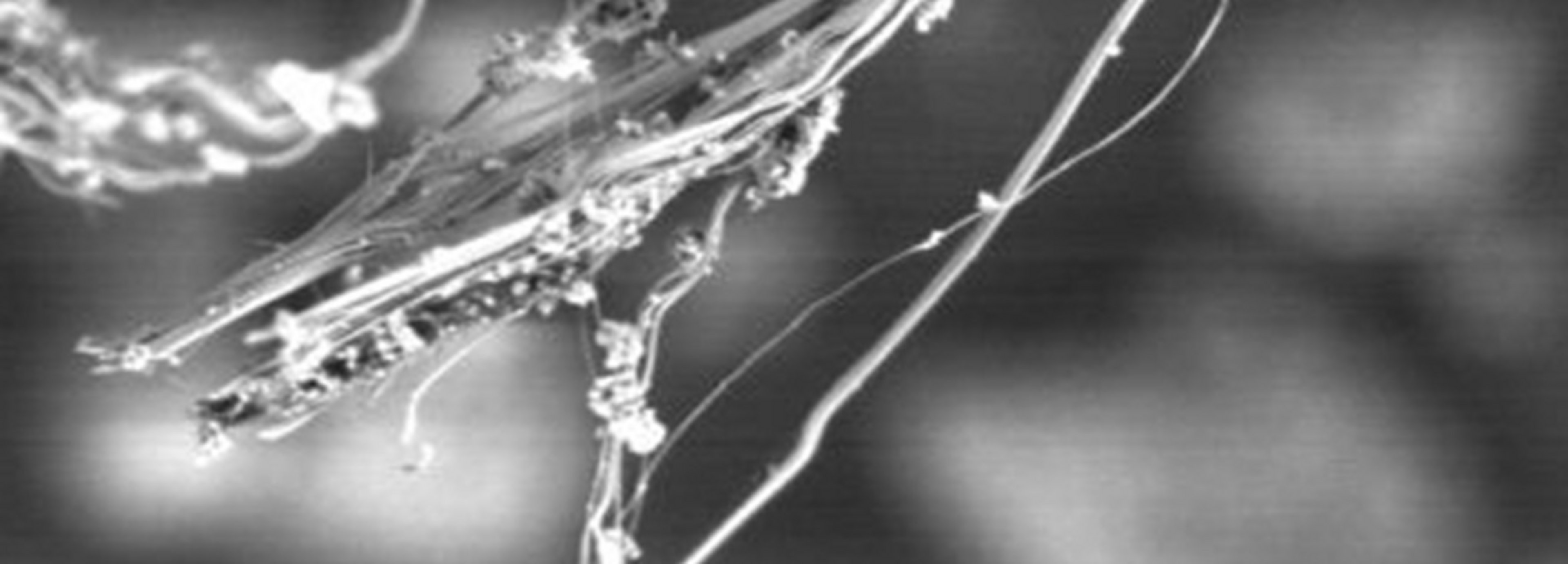

Fasern in der Technischen Sauberkeit

Kontaminationen mit Fasern können aus verschiedenen Quellen stammen, beispielsweise aus Produktionsprozessen, Materialien oder der Umgebung selbst. Insbesondere Textilfasern sind nahezu allgegenwärtig, auch unter Reinraumbedingungen. Während die einzelne Faser oft nicht funktionskritisch ist, kann eine hohe Konzentration an Fasern jedoch funktionskritisch sein. Faser-Kontaminationen dieser Art können zu Funktionsstörungen, Qualitätsmängeln und erhöhten Ausfallraten führen. Daher empfiehlt sich ein zielführendes Konzept zur Kontaminationskontrolle.

Kritische Punkte bei der Reglementierung von Fasern

Bisher wurde in der Regel davon ausgegangen, dass Fasern und Flusen irrelevant sind, weshalb sie lediglich marginal betrachtet wurden. Dafür werden drei Gründe benannt.

Messtechnik

Je nach Faseraufkommen können sich im Zuge der Extraktion und Analysefiltration bei der Sauberkeitsprüfung Faserkonglomerate auf dem Analysefilter bilden. Fasern sind dann messtechnisch nur schwer zu erfassen und werden daher in einem Messbericht nur ungenügend abgebildet. Die Hauptgründe für die schwierige messtechnische Erfassung sind:- Die Faseranzahl kann aufgrund teilweise schichtweise übereinanderliegender Fasern nicht automatisch bestimmt werden.

- Die wahre Länge der Faser differiert stark von der längsten Ausdehnung.

- Die Faserbreite kann aufgrund der filigranen Verschlingung mit den aktuell verfügbaren Algorithmen nicht automatisch genau bestimmt werden.

Beeinflussung

Da in konventionellen Fertigungsumgebungen keine Reinstluft vorliegt, können Fasern und Flusen von den Herstellern bzw. Lieferanten nur eingeschränkt beeinflusst werden. Dies kann beispielsweise auch an den klimatischen Bedingungen liegen, die keine geschlossenen Räumlichkeiten ermöglichen (Fenster, Tore).Schädigungspotential

In funktionalen Anwendungen im Elektronikbereich ist das Schädigungspotenzial von einzelnen Fasern und Flusen deutlich geringer als die Partikelbelastung durch große metallische Partikel. Eine erhöhte Gesamtmenge an Fasern kann jedoch funktionskritisch sein, beispielsweise durch das Verstopfen von engen hydraulischen Querschnitten. Zur Beschreibung solcher Gesamtfaserbelastungen definiert die neue VDA 19.1 (2025) nun auch die Messung der „Gesamtfaserlänge“ als Summe der gestreckten Längen aller Fasern.

Gestaltung der Fertigungsumgebung

Bei der Betrachtung von luftgetragenen Partikeln empfiehlt es sich grundsätzlich, bei der Konzeption der Fertigungsumgebung die in der VDA 19.2 „Technische Sauberkeit in der Montage” beschriebenen Sauberkeitsstufen (SaS) zu berücksichtigen. Mithilfe des Flugfähigkeitsdiagramms lässt sich die empfohlene Sauberkeitsstufe unter Berücksichtigung der Sauberkeitsanforderungen bzw. der zulässigen Partikelgröße sowie der Partikelmaterialien ermitteln. Dabei werden auch faserförmige Partikel berücksichtigt.

Bei einer Betrachtung, die sich nur auf kompakte Partikel, also ohne Fasern und Flusen, beschränkt, liegt der Auslegungspunkt im Schnittpunkt von Sauber- und Reinraum. Würde man faserförmige Partikel vernachlässigen, wäre bei der Planung der Fertigungsumgebung eine Sauberkeitsstufe 2 (Sauberraum) zugrunde zu legen und bei der Detailauslegung wären die Empfehlungen der VDA-Richtlinie für die SaS2 (Sauberraum) zu berücksichtigen, wobei Elemente der SaS3 (Reinraum) einzubeziehen wären.

Bei der Betrachtung von Fasern und Flusen können Elemente der SaS3 (Reinraum) hingegen eine wesentlich wichtigere Rolle spielen.

Raumkonzepte

Sauberräume (SaS2)

Sauberräume sind kontrollierte Produktionsumgebungen, die speziell darauf ausgelegt sind, Verunreinigungen durch größere Partikel zu vermeiden. Im Vergleich zu Reinräumen haben Sauberräume weniger strenge Anforderungen an die Luftreinheit und die Partikelgrößen. Sie sind jedoch immer noch entscheidend für die Herstellung empfindlicher Komponenten und Bauteile, da sie die Qualität durch die Reduzierung von Staub und Schmutz sicherstellen.

Vorteile von Sauberräumen:

Kosteneffizienz: Sauberräume sind weniger aufwändig in der Konstruktion und im Betrieb als Reinräume, da sie geringere Anforderungen an die Luftfiltration und Klimatisierung haben.

Flexibilität: Sauberräume können flexibel an die spezifischen Anforderungen der Produktion angepasst werden, oft durch modulare Systemwände oder die Umfunktionierung bestehender Räume.

Schutz vor größeren Partikeln: Sauberräume verhindern die Verunreinigung durch größere Partikel (50-1000 Mikrometer), die die Qualität der Produkte beeinträchtigen können.

Reinraumkonzepte (SaS3)

Die Implementierung von Reinräumen ist eine bewährte Methode zur Minimierung von Kontaminationen, insbesondere auch durch Fasern. Reinräume bieten kontrollierte Umgebungen mit strengen Luftfiltrationssystemen, die die Anzahl der Partikel, einschließlich Fasern, in der Luft reduzieren. Luftgetragene Partikel, einschließlich Staub, Fasern und Mikroorganismen, können durch die Luftzirkulation in die Fertigungsumgebung gelangen. Diese Partikel können aus der Außenluft, von Mitarbeitern oder von Materialien stammen.

Materialauswahl und -handhabung

Die Auswahl geeigneter Materialien und deren richtige Handhabung sind entscheidend, um Kontaminationen mit Fasern zu vermeiden. Hier sind einige wichtige Aspekte:

Auswahl geeigneter Materialien

Faserfreie Materialien: Es sollten Materialien ausgewählt werden, die keine Fasern freisetzen. Beispiele hierfür sind bestimmte Kunststoffe, Metalle und beschichtete Materialien.

Materialkompatibilität: Die Materialien müssen kompatibel mit den Produktionsprozessen und den Endprodukten sein, um chemische Reaktionen oder Materialabbau zu vermeiden.

Qualitätszertifikate: Es sollten Materialien verwendet werden, die von Lieferanten mit entsprechenden Qualitätszertifikaten geliefert werden, um die Reinheit und Qualität sicherzustellen.

Handhabung und Lagerung

Saubere Lagerbedingungen: Materialien sollten in sauberen, kontrollierten Umgebungen gelagert werden, um Kontaminationen zu vermeiden. Geschlossene Behälter und Verpackungen sind hierbei von Vorteil.

Transportmethoden: Spezielle Transportmethoden sollten verwendet werden, um Materialien sicher und sauber zu bewegen. Dies kann den Einsatz von abgedeckten Transportwagen oder speziellen Verpackungen umfassen.

Regelmäßige Inspektionen: Es sollten regelmäßige Inspektionen der Lager- und Transportbedingungen durchgeführt werden, um sicherzustellen, dass keine Kontaminationen auftreten.

Schulung der Mitarbeiter

Handhabungstechniken: Mitarbeiter sollten in den besten Praktiken zur Handhabung von Materialien geschult werden, um die Freisetzung von Fasern zu minimieren.

Sauberkeits-Maßnahmen: Mitarbeiter sollten für die Bedeutung von Sauberkeits-Maßnahmen sensibilisiert werden, wie das Tragen von Schutzkleidung und das Vermeiden von direktem Kontakt mit den Materialien.

Beispiele für geeignete Materialien

Kunststoffe: Polypropylen (PP), Polyethylen (PE) und Polyvinylchlorid (PVC) sind Beispiele für Kunststoffe, die in der Regel keine Fasern freisetzen.

Metalle: Edelstahl und Aluminium sind widerstandsfähig und setzen keine Fasern frei, wenn sie richtig behandelt werden.

Beschichtete Materialien: Materialien mit speziellen Beschichtungen, die die Freisetzung von Partikeln und Fasern verhindern.

Durch die sorgfältige Auswahl und Handhabung der Materialien kann das Risiko von Kontaminationen mit Fasern erheblich reduziert werden, was zu einer höheren Qualität und Zuverlässigkeit der produzierten Automobil-Komponenten führt.

Prozessoptimierung

Die Optimierung der Fertigungsprozesse kann ebenfalls zur Reduzierung von Kontaminationen beitragen. Dies umfasst die Verwendung von geschlossenen Systemen, die Minimierung von manuellen Eingriffen und die regelmäßige Wartung und Reinigung der Maschinen. Produktionsanlagen und Maschinen können durch Verschleiß, unzureichende Wartung oder unsachgemäße Reinigung Kontaminationen verursachen. Dies kann zu einer Freisetzung von Partikeln und Fasern führen.

Technische Maßnahmen zur Kontaminationsvermeidung

Luftfiltration

Hocheffiziente Luftfiltersysteme (HEPA-Filter) sind in der Lage, selbst kleinste Partikel und Fasern aus der Luft zu entfernen. Diese Systeme sollten regelmäßig gewartet und überprüft werden, um ihre Wirksamkeit sicherzustellen.

Überwachung und Kontrolle

Die kontinuierliche Überwachung der Luftqualität und der Oberflächenreinheit ist entscheidend. Dies kann durch den Einsatz von Partikelzählern und anderen Überwachungsgeräten erfolgen. Regelmäßige Audits und Inspektionen helfen, potenzielle Kontaminationsquellen frühzeitig zu identifizieren und zu beheben.

Organisatorische Maßnahmen

Schulung und Sensibilisierung

Mitarbeiter sollten regelmäßig geschult und für die Bedeutung der Kontaminationskontrolle sensibilisiert werden. Dies umfasst Schulungen zu den besten Praktiken in der Handhabung von Materialien und der Reinigung von Arbeitsbereichen.

Dokumentation und Nachverfolgung

Eine umfassende Dokumentation aller Prozesse und Maßnahmen zur Kontaminationskontrolle ist unerlässlich. Dies ermöglicht eine lückenlose Nachverfolgung und hilft, Schwachstellen im System zu identifizieren und zu beheben.

Rolle der Mitarbeiter

Schulung und Sensibilisierung

Mitarbeiter müssen regelmäßig geschult werden, um die besten Praktiken zur Vermeidung von Kontaminationen zu verstehen und anzuwenden. Dies umfasst:

Handhabung von Materialien: Richtige Techniken zur Handhabung und Lagerung von Materialien, um die Freisetzung von Fasern zu minimieren.

Reinigung und Wartung: Verfahren zur effektiven Reinigung und Wartung von Arbeitsbereichen und Maschinen.

Einhaltung von Protokollen

Mitarbeiter müssen strenge Protokolle und Verfahren einhalten, die speziell zur Vermeidung von Kontaminationen entwickelt wurden. Dazu gehören:

Tragen von Schutzkleidung: Verwendung von spezieller Kleidung, die keine Fasern freisetzt.

Zugangskontrollen: Begrenzung des Zugangs zu sensiblen Bereichen, um das Risiko von Kontaminationen zu reduzieren.

Überwachung und Kontrolle

Mitarbeiter spielen eine aktive Rolle bei der Überwachung der Fertigungsumgebung. Dies beinhaltet:

Regelmäßige Inspektionen: Durchführung von Inspektionen und Audits, um potenzielle Kontaminationsquellen zu identifizieren.

Dokumentation: Sorgfältige Dokumentation aller Maßnahmen und Beobachtungen, um eine lückenlose Nachverfolgung zu gewährleisten.

Kontinuierliche Verbesserung

Mitarbeiter sollten ermutigt werden, Vorschläge zur Verbesserung der Kontaminationskontrolle einzubringen. Dies fördert eine Kultur der kontinuierlichen Verbesserung und Innovation.

Fazit

Die Vermeidung von Kontaminationen mit Fasern in der Fertigung von funktionalen Automobil-Komponenten erfordert eine ganzheitliche Herangehensweise, die sowohl technische als auch organisatorische Maßnahmen umfasst. Durch die Implementierung geeigneter Reinraum- und Sauberraumkonzepte, die sorgfältige Auswahl und Handhabung der Materialien, die Optimierung der Fertigungsprozesse sowie die kontinuierliche Überwachung und Schulung der Mitarbeiter kann die Qualität und Zuverlässigkeit der Produkte sichergestellt werden. Eine umfassende Strategie zur Kontaminationskontrolle ist unerlässlich, um die hohen Anforderungen der Automobilindustrie zu erfüllen und die Sicherheit und Funktionalität der Komponenten zu gewährleisten.

Newsletter Anmeldung